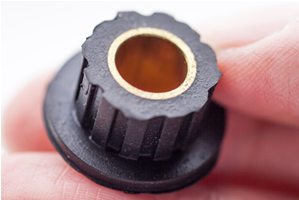

「高度な接着技術」金型成形だからこそのゴムと異素材の接着技術

絶対に剝れを起こしたくないなら、お任せください

接着面が剥がれる前にゴムが破断するのはゴムの素材が弱いのでは? そうではありません。

1万ニュートンの力に耐える脅威の接着力だから、先にゴム強度の限界を超えてしまうのです!

・接着力に不安がある。

・強力な接着力が必要。

・ゴムの成型も金属との接着も両方必要。

「だけどこんなこと、どこにお願いしたらいいかわからない。」

ゴムのインサート成型で私たちは、そんなお客様の不安を払拭いたします。

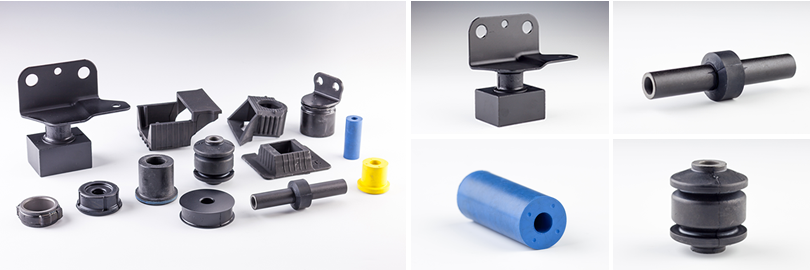

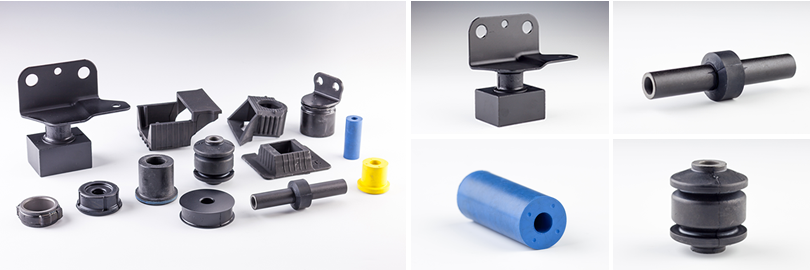

当社はこのインサート成型を得意としています。これは、金型成形だからこそのできる技術です。

当社の成型品の8割がこのインサート成型品です。

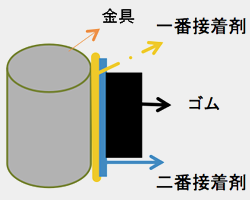

金具等(耐熱異素材)のインサートでは、接着剤を使用し成型工程で、成型と同時に金具等とゴムを強力に接着させます。

接着の工程

金具等の前処理

研磨→化成皮膜処理

接着処理

金具とゴムをつけるための処理

金具を研磨することにより表面積が増し接着剤の付きを良くする。

化成皮膜は、防錆効果をもたらす。

この製品の接着力は、

10000N以上の力を加えるとゴムが先に破断してしまう程の接着力です。

要である接着工程において、全製品N=2個の膜厚を測定し安定した物作りを行っています。

この接着力の強さから、自動車の足回り部品として多く用いられています。

接着力の他にも以下のようなメリットがあります

金属とゴムの接着においてのメリット

・ゴムの柔軟性と金属の剛性の組み合わせることにより、弾力があり、なお且つ強度がある製品となる。

・ゴムの絶縁性と金属の通電性の相反する2つの性質を兼ね備えることが可能となる。

その他メリット

・成型と接着を同時に行うことで、工数低減・納期短縮・コスト削減につながる。

・接着させる材料は、金属だけでなく耐熱素材であれば他の材料でも可能。

・インサートする材料を表面に出さず、完全にゴムで包み込むことも可能。

逆に!!

ゴムと金具を接着せずに組み合わせ、あえて取り外し可能にすることもできます。