ゴム製品工数低減・不良低減活動(微細盛り溶接技術の習得・練習)

今回は、ゴム成形での一番の課題でも有る成形金型の経年摩耗について書きたいと思います。

ゴム・樹脂もですが、製品を金型を使い成形加工して生産して行くと起こるのが金型の摩耗です。

金型摩耗により起こる工数の増加が生む、ムリ・ムダ・ムラ・の3Mの打開をすべく成形金型の修復技術の微細盛り溶接に依る肉盛り修復技術を勉強中。

成形加工の中で命で有る金型ですが、経年摩耗により少しずつ金型の精度が落ちてしまい各工程で問題や工数が増えていきます。

摩耗の要因では、生産に因り起こるゴム材料の配合剤に因る金型汚染(金型固着汚れ)を取るのに使うブラスト研磨機(研磨材ガラスビーズ)・金型(金属)どうしがすり合う事により金型は減って行き金型の精度は落ちて行きます。金型摩耗よりゴム成形工程では、仕込材料の増加・製品の切れ・割れと言った不良や工数が増え次の工程の仕上げでも仕上げ溝のバリの厚み厚くなり工数が増えてしまいます。

その為に、定期的に金型肉盛り修復はしているのですが金型工場の予定に合わせての修理に成る為にタイムリーな状態で肉盛り修復が困難で有るのが現状です。

その為、微細盛り溶接機の導入によって金型の肉盛り修復もタイムリーに進むのですが、それにはまず練習をして技術を身につけなければ。

早速ですが肉盛り溶接をしたのですが、なかなか難しい~

でも回数を重ねて行くうちに少しづつコツをつかんできた感じです。

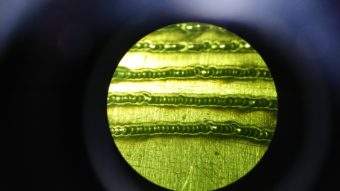

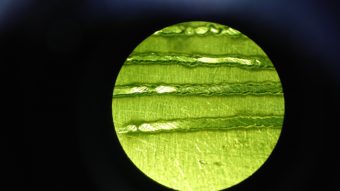

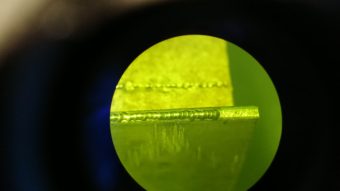

写真では、0.4mmの溶接ワイヤーを使い練習をしています。(顕微鏡で拡大しています)

仕上げ前 仕上げ後

次では、母材板厚2mmに0.3mmの溶接ワイヤーを使っています。

なかなか先わ長いです。職人さんは、やはりすごいです。少しでも早く本型でも肉盛り溶接出来るようになり社内の金型へ展開出来る様に練習をしていきたいです。

投稿者 本宮