2020.03.14

コンプレッション成型(平押し成型材料の仕込)

今回は、コンプレッション成型平押しでの材料仕込について書きたいと思います。

案件でゴムサンプル品として、ゴムシートの依頼が有り製作をしました。

内容として、シート厚みが0.5mm・2mm・3mm・5mmとの依頼の内容でした。

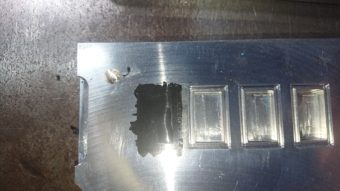

金型を製作し、成型時のゴム収縮交差を入れ金型作り成型したのですが・・・

2mm3mm5mmの寸法は許容範囲内でしたが0.5mmのシートの厚みが規格を超えてしまいました。

なぜ厚みが厚くなってしまったのか・・・

今回の依頼の中でゴム材試作の中で硬度の他で色ゴムの試作も有り、色ゴムでは材料表面状の汚れが出やすく特に平押し成型の場合では材料をキャビティの中心に仕込成型をするのですが、仕込んだ材料が外へ向かい流れて行くのですが中心材料の表面状はゴム流れは少ないので汚れが残りやすく成る為に、色物を成型するさいは仕込材料をムラなく流れるよう金型に材料を置き成型を行うのですが、今回も同様にゴムをムラなく流す様にゴムをとなりのキャビティから本命のキャビティへ流し込む様に仕込成型の結果・・・寸法大(規格外)

隣のキャビティから流し込む際に型穴と型穴を材料をまたがせていたためにバリの厚み分の0.1mmが金型が開き寸法が大きくなってしまいました。

普段では、厚みが2mmが最小で有り0.1mmのバリ厚で有れば規格内では有るのですが、今回は0.5mmで有る為バリ厚分では規格外で有る為に材料の置き方・重量を見直し成型・・・

材料ロス分をゴム溜まり溝内に押さえ成型何とか規格内に入りました。

今回の事例もですが、金型構造・材料の重量・仕込み方・・・まだまだ勉強・経験を積み重ねなければです。

そんな中でも持てる力・ノウハウで取り組んで行きますので一度ご相談下さい。

投稿者 本宮