シリコンゴム・色ゴム成型

今回は、色ゴム成型について書きたいと思います。

ゴムと言えば~やはり・輪ゴム・タイヤが思い浮かぶとわ思うのですが、色としては輪ゴムは(オウド色)タイヤは(黒色)の印象があると思いますが、輪ゴム(天然ゴム(NR)スチレンブタジエン(SBR)で補強材で有るカーボン(炭素)を入れてない状態での硫黄加硫(架橋)したのが輪ゴムでオウド色をしていて、伸び率は100~1000%で良く伸びるのでわ有るのですが引張強さは弱くなる傾向になり、そこへカーボンを添加する事で強度が上がり見なれたタイヤの黒色になりますが。

補強材で有る、炭素を主としたブラックカーボン(黒)からケイ素を主としたシリカ・ホワイトカーボン(白)へ補強材を変える事で強度を保ちながらも色を着けれる事が可能になり色々な所に色ゴムを使われているのですが。

加工するには環境作りが大切です。

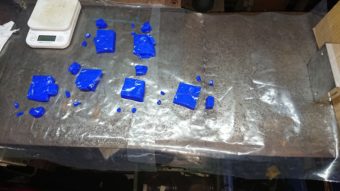

今回の事例で、シリコンゴム(Q)で青色系の依頼、原料は半透明に顔料を練込み色付けをし加硫をしますが。

色付けでオープンロールで原料シリコンゴムと顔料を練込みますが、シリコンゴムの特性で密着の良い部分が有りその良さが逆に汚れ等の物を全て拾って来てしまうので、まずは掃除をしてからの作業。

練上がったゴムを光を当てながら汚れ・異物の混入の無い物を袋に入れ保管し使うタイミングで準備をして行きなるべく汚れが付かない様に作業を行っていたのですが加硫を進めて行くうちに汚れが入り始めてきました。

う~ん~作業環境は良いはずだし~と思いながら現状を確認したみたら製品を型から脱型させる際に使うエアーブローの時に次の加硫ように準備をしている材料に、エアーで舞い上がったバリ・誇り等の異物がゴムへ付着と金型・作業台に残っていたバリ等が入り込んでいましたもちろん注意をしながら作業をしていたのですが・・・

そこで、エアーブローによる材料へ付着させないよう仕切りを立て作業台等も今までよりもバリ等の残りの無いのを確認をしながらした所、異物混入はほぼ無くなりました。

ベターと思って居た事が実はベターでは無いと言う事もあるなと思い、現場での日常作業はベターと思って居た事は実は3Mになっているのでは・・・むり・むだ・むら・・・ありそうだ~一つ一つ確認し改善していきたいです。

投稿者 本宮